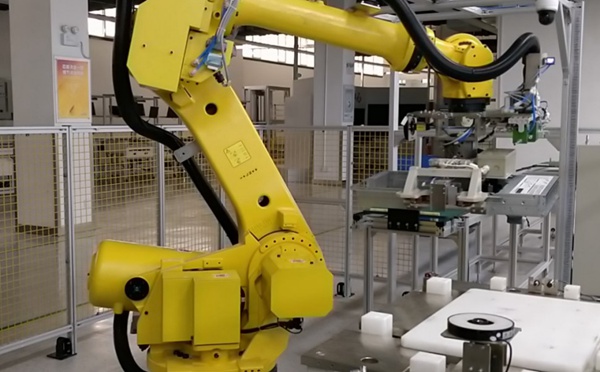

宽敞的车间里,“训练有素”的工业机器人有条不紊地挥臂作业;自动化流水线按照预先设定的程序进行流转、组装等工作……这是曙光天津工厂复工后的场景。

寒冬渐远,疫情尚在,各行各业面临着即刻复工的压力。在这场疫情阻击战中,智能制造、人工智能、大数据、云计算等高科技被广泛应用,在遏制疫情蔓延的同时,也助力企业快速恢复生产。

“智造”成复工“担当”

2月初,曙光天津工厂接到疫区的紧急需求,为了第一时间将IT设备发往抗疫前线,中科曙光迅速采取行动,周密部署,在全力抓好疫情防控的前提下,经天津高新区政府批准,于2月3号提前复工复产。

在自动化流水线、机器人、智慧立体仓库等智能化生产线的“加持”下,天津工厂24小时不停歇,开足马力,满负荷生产。短短几天,数百台服务器等IT设备迅速运抵河南、安徽、江西等疫情防控一线。

中科曙光副总裁、智能制造总工程师张迎华表示,曙光天津工厂之所以能够迅速恢复生产,一方面离不开曙光同事的辛勤付出,同时也得益于公司在智能工厂方面的长期研发与投入。目前中科曙光已经具备了智能工厂的整体规划设计能力,掌握了服务器智能制造的关键工艺和技术。一大批先进的智能装备和软件管理系统用于服务器产品的生产制造,大大提高了IT硬件设备的生产效率和质量水平。

曙光天津工厂智造“嬗变”

曙光天津工厂自2010年4月投入使用以来,采用了大量自动化设备,包括模块化柔性智能生产线、全自动温控老化室、全自动化成品包装线等,可实现24小时不间断生产,满足客户各类紧急供货需要。

相比传统生产线,在生产等量产品的情况下,智能工厂所需人力大大减少,能有效缓解疫情期间人员短缺的问题。以曙光自主研发的智能内存条检测设备为例,该设备在设定好程序和标准后,只需要定期批量添加内存原材料,即可实现无人值守的生产,其产量相当于手工产线5个人工同时作业。

此外,曙光智能工厂还采用虚拟建模和工艺仿真等技术对工厂规划、工艺步骤、生产管理等进行优化;采用数字孪生技术和数字化制造平台管理工厂生产,实时监控工厂整体运行,实现产品设计、工艺设计、生产制造的快速转换和产线上产品的快速导入;同时曙光智能工厂还通过采用ERP、WMS等信息化系统实现对工厂的高效管理,给有序生产带来进一步的数字化保障。

审视战“疫”:拥抱智造大势所趋

疫情的爆发,给中国众多企业造成严重损失,尤其是劳动密集型传统制造业,在延迟开工、复工人数不足、有效生产时间缩减、产能压缩等多重压力下,生产经营受到极大影响,企业生产力大大下降,面临进退维谷的尴尬。

“智能制造所形成的智能化、数据化、少人化甚至无人化优势在疫情期间体现得淋漓尽致,这也让我们不得不深刻认识到,尽快实现产业智能化升级是制造业未来发展大势所趋。”张迎华表示,此次疫情在一定程度上加速了我国制造业的“洗牌”和优胜劣汰,一些制造业和企业加快自动化、数字化、智能化的脚步已刻不容缓。

中科曙光在自动化、智能化方面多年深耕布局, 2020年,一批新的高端整机智能制造工厂及产线将陆续投入生产,将极大赋能产业链条上下游生态合作伙伴,助力产业智能化水平提升。未来,曙光公司将不断完善和升级智能制造体系,提升品质水平和制造效率,共赢数字时代。(一鸣)